在石灰石生产线上,破碎系统是石灰石生产工艺流程中的关键环节,对于该环节的合理有效设计与控制能够保证最终的成品质量。所以,各大石灰石生产厂家都十分注重破碎系统设计的高能性。我公司作为专业的石灰石设备生产厂家,我们就石灰石破碎系统高能设计进行了研究,本文将详细介绍。

.jpg)

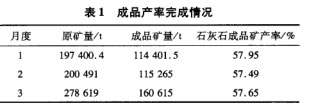

现代石灰石生产厂都在向着大型化方向发展,所以对石灰石加工采用三次破碎三次筛分,闭合循环工艺。石灰石生产线主要产品为10—40mm块矿,用于回转窑焙烧。成品矿产率是衡量单位原矿生产出成品块矿的关键技术经济指标。某厂的石灰石系统试运行期间,10—40mm石灰石成品率仅达57.95%。石灰石成品率低位运行,将增加制造成本,影响石灰石资源利用率,加大石灰石保供压力。由此可见对石灰石破碎系统优化设计的重要性。

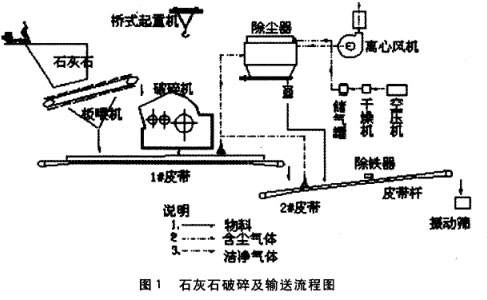

一、传统石灰石生产工艺流程

采用的是破碎、筛分采用三段破碎、三级筛分工艺。从矿区开采的石灰石,由自卸汽车运输进厂,卸入破碎站内石灰石料仓,经料仓下可调速的重型板式喂料机喂入破碎机进行破碎。破碎后的物料依次经过l#皮带机、2#皮带机、振动筛;筛上物通过4#皮带机进入原有生产线小钢仓,筛下物通过3#皮带机进入石灰石储存库,然后经散装机通过汽车将物料运输到下一生产环节。具体流程见图1,成品产率完成情况见表1。

二、存在问题分析

1、破碎机下部下料溜子落差太大,皮带的冲击较大,将影响皮带寿命。

2、一次破碎筛分之后的废渣含量高,造成成品矿产出率低下。

3、破碎机破碎效率和能力不达标,破碎后的矿石中粒级超标比率高。循环矿量增加,对二次破碎和三次破碎的生产能力造成压力。同时循环破碎量增加是造成成品粉率高的又一主要因素。

4、转运站下料溜子落差太大,如此大的落差,久而久之,必定对筛网产生很大冲击,筛网寿命将会大大缩短,进而影响生产成本。

5、筛分效率不达标,上层筛筛上物中混入合格成品矿比率高,降低了成品矿产出率,增加了循环矿量,给二次破碎和三次破碎的生产能力造成压力,同时增加循环破碎造成粉率提高。

6、破碎机室内扬尘严重,对人体和环境带来了极大危害。

(3).jpg)

三、优化设计方案

1、针对破碎机下料口与1#皮带机落差较大问题,在下料口处焊接了8块锰钢板(6=30mm,均垂直于皮带运行方向),并错落相间,形成料打料布局,有效减轻了物料对皮带的冲击。

2、研究石灰石破碎筛分系统工艺流程测试方案,按工艺流程进行能力分析,诊断破碎筛分各流程的工序能力是否满足工艺设计的要求,实施工艺达标改进。

3、分阶段进行1破碎后原矿粉率,2、3破碎机破碎后粒级分布比率,1、2振动筛筛分效率的测定,为工艺研究和改进提供验证依据。

.jpg)

4、针对转运站2#皮带机机头到振动筛的落差过大问题,将物料从2#皮带机头落下后,先落到溜子c面并在此积聚,这样随后输送过来的物料就会先落到这些物料上,由此形成“料打料”,物料顺着溜子继续往下落并落到D面上,瞬间在此形成料堆,随后而来的物料就会先打在这些料堆上才顺着溜子落到筛面上,此时物料与筛面的落差只有1966mm,满足生产要求。落料点距振动筛基础3m,且通过筛面纵向 。本改造自投人生产以来,运行状况良好。

5、在提升机出料口处增加一台振动筛,与破碎机组成闭路循环破碎系统。控制筛网孔径为6×6mm,为了选择合适的织筛网金属线的线径为2.0~2.5mm。

6、针对破碎车间的粉尘问题,我们在板喂机漏料溜子处各增加一个单层锁风翻板阀,以阻挡粉尘通过此处向破碎车间扩散。同时在短皮带出料口处增加挡风皮,挡风皮用废皮带做成,以防止风从短皮带卸料口处进入收尘风管,造成收尘风管短路,影响破碎机下料溜子的正常收尘。

(2).jpg)

四、改进后经济与社会效益

按照石灰石可控成本24.61元/t计算,改进后的工艺可使项目每年增加741.9915万元;石灰石资源利用率提高9个百分点,按照年产220万t石灰石成品矿计算,每年减少消耗资源56万t,矿山服务年限得到延长;由于有效提高石灰石块矿产率,减少了石灰石废渣排弃量,节能减排效果明显。

通过了一系列的优化改进实现了石灰石生产线的效益较大化,我公司在石灰石生产工艺设计方面有着几十年的经验,能够根据客户的需求优化设计石灰石生产工艺,同时保证优越的石灰石设备供应。详细的石灰石破碎生产线信息,可致电咨询:0371-67772626。