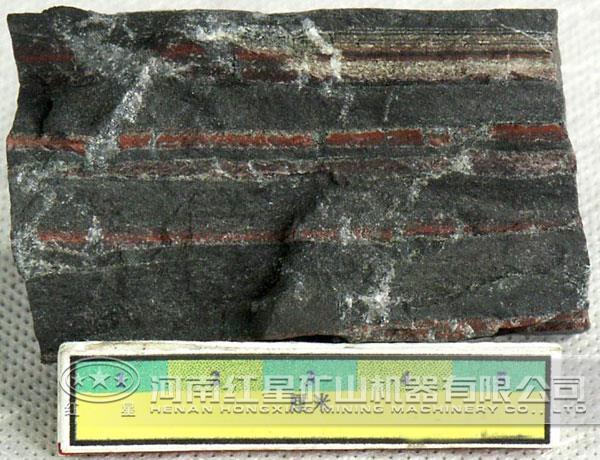

某选矿厂原矿为磁铁石英岩,矿石化学组成元素以铁和硅为主。TeF含量在29.79~30.89%之间,SiO2含量在48.21~54.97%之间。从矿物组成及含量统计可知,矿石氧化程度沿矿床矿体向深逐渐减弱。由地表向深部,假象赤铁矿的平均重量含量由35.97%过渡到19.06%,磁铁矿则由12.72%过渡到32.17%。因而,选矿工艺流程应适应这一变化。由于铁矿物密度约为石英密度的两倍,磁铁矿为强磁性;假象赤铁矿、镜铁矿、褐铁矿等为弱磁性;石英无磁性,选矿工艺设计为四段闭路破碎、阶段磨矿、重-磁-反浮选流程。

1、四段闭路破碎的粗破设在采场,由石英石制砂机处理后的物料利用大型胶带机送至选矿厂。经中破后,由双层振动筛筛除粉矿,筛上块矿分别给入细破及超细破。

.jpg)

2、一次磨矿产品控制在-200目55%,适于控制重选粒度上限的细筛,为稳定重选指标创造良好条件。重选可选出产率Y20%,品位66%左右的粗粒铁精矿,在扫选中磁甩弃26%左右,品位10%以下的粗粒尾矿。中矿进入二次磨矿(或称再磨)的大闭路循环,有利于提高重选产品的产率。实际进入二次(再)磨矿量较少。

3、产率50%左右,-200目约占90%的细级别,经强磁可甩弃30%,品位9%左右的脉石。随着原矿中FeO含量的逐年增加,可逐渐加强磁选作业。

4、产率20%,富集品位约45%左右的浮选给矿,经反浮选(如絮凝阴离子反浮选),铁矿物将得到很好的回收,精矿品位可达63%以上。I扫底流返浓缩,其絮凝作用使矿粒沉降速度(与不返回相比)提高9倍。

5、重-磁-反浮选对FeO含量的变化有较好的适应性。细筛控制产品粒度上限,矿浆呈碱性,对精、尾矿高浓度输送有利。给入浮选作业矿量少,有利于降低生产成本,减轻环境污染。精矿平均粒度略粗,易于过滤。

实践表明,四段闭路破碎、阶段磨矿、重-磁-反浮选流程结构生产稳定,铁精矿品位可达63%以上,且生产花钱少,环境污染小。

磁铁石英岩选矿设备咨询电话:0371-67772626